Цифровая диспетчеризация в горной промышленности: кейсы компаний «АЛРОСА» и «Сибантрацит»

© Сгенерировано ИИ

© Сгенерировано ИИ

Цифровые диспетчерские сегодня становятся ключевым инструментом управления производственными процессами в горнодобывающей отрасли. Они позволяют в режиме реального времени контролировать работу техники, снижать простои, повышать дисциплину исполнения планов и уровень промышленной безопасности. Журнал RUБЕЖ подготовил два практических кейса внедрения систем диспетчеризации: опыт ГК «Цифра» на предприятиях компании «АЛРОСА» и проект АСК для угольных разрезов группы «Сибантрацит».

Цифровая диспетчеризация как инструмент управления добычей и транспортом

Заказчик — «АЛРОСА». Исполнитель — ГК «Цифра». Два проекта — открытые и подземные горные работы.

Открытые горные работы: Мирнинско-Нюрбинский ГОК.

Подземные горные работы: рудники «Удачный» и «Айхал».

Задачи проекта

Компании «АЛРОСА» важно было повысить эффективность и безопасность производственных процессов на предприятиях группы. В частности, требовалось увеличить операционную эффективность горного передела Мирнинско-Нюрбинского ГОКа. По итогам анализа был сделан вывод, что этой цели можно достичь прежде всего за счет гибкого управления процессами на горизонте смены и улучшения дисциплины исполнения плана производства.

Для этого было необходимо:

- наладить автоматический сбор данных по рудопотоку и позабойный контроль выпуска руды;

- автоматизировать отслеживание ключевых показателей эффективности горной техники и создать базу данных для аналитики;

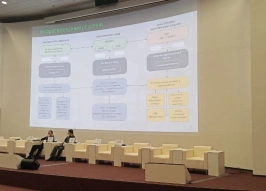

- создать единый Центр управления операциями (ЦУО), специалисты которого могут отслеживать весь процесс добычи, от момента выработки и до подачи сырья на поверхность, контролировать степень загрузки оборудования на каждом этапе и оперативно перестраивать работу в зависимости от ситуации — например, перенаправлять технику на другой участок.

Внедрение системы диспетчеризации для подземных горных работ проводилось в рамках глобального проекта «АЛРОСА» «Трансформация производства», направленного на улучшение эффективности компании и повышение уровня безопасности на производстве. Необходимо было повысить эффективность горного передела, и для этого требовались инструменты, позволяющие отслеживать и гибко управлять всеми процессами, улучшать дисциплину выполнения плана и контролировать соблюдение KPI.

Описание решения

В качестве базового цифрового продукта для реализации поставленных задач по повышению операционной эффективности горного передела на Мирнинско-Нюрбинском ГОКе была выбрана система диспетчеризации горнотранспортного комплекса для открытых горных работ «Цифра. Карьер: Открытые горные работы». Ранее аналогичная система, но с функционалом, предназначенным для подземных горных работ, была успешно внедрена на руднике «Удачный» «АЛРОСА», что и стало одним из главных решающих факторов в ее пользу.

Внедренный функционал «Цифра. Карьер» включает модули управления для самосвалов, экскаваторов, погрузчиков, бульдозеров.

Функционал системы:

- автоматический сбор информации о работе и местоположении транспорта;

- закрепление автотранспорта за маршрутами;

- мониторинг технического состояния оборудования;

- контроль уровня топлива управление регламентированными простоями техники;

- регистрация маршрутов грузоперевозок с указанием места погрузки/разгрузки, типа горной массы, расстояния между погрузкой и разгрузкой;

- создание и ведение базы данных и формирование отчетных сводок;

- автоматический контроль работы бульдозерной техники с учетом геозон;

- оперативная сквозная аналитика по выполнению производственных планов и причинам отклонений по производственным параметрам и КПЭ.

Базой для нового решения стал флагманский продукт горного дивизиона вендора — «Цифра. Карьер: Подземные горные работы».

Внедренный функционал включает модули контроля работ для шахтных самосвалов, самоходных буровых установок, погрузочно-доставочных машин, стационарного оборудования.

Функционал системы:

- автоматический сбор и обработка информации о статусе подземной техники;

- автоматический расчет показателей эффективности;

- контроль и управление объемами добываемой руды;

- расчет остатков руды на начало/конец смены;

- контроль над эксплуатацией техники и управление ею;

- отображение перемещений подземной техники на 2D-картах;

- аутентификация операторов;

- автоматическое определение причин остановки техники;

- учет выданной на поверхность горной массы.

Результаты и эффект

Проект для открытых горных работ был реализован в 2022–2023 годах. В ходе проекта к системе диспетчеризации было подключено 59 единиц оборудования:

- 13 дизельных гидравлических экскаваторов и погрузчиков;

- 33 самосвала;

- 13 бульдозеров и грейдеров.

Их работа контролируется из единого Центра управления операциями, который появился в результате трансформации традиционной диспетчерской.

Эффекты:

- производительность выросла на 17%;

- на 25% увеличился коэффициент использования оборудования парка автосамосвалов;

- простои каждого самосвала за смену уменьшились на 125 минут.

Подземные горные работы

Удачнинский ГОК

Проект внедрения автоматизированной системы диспетчеризации горнотранспортного комплекса был запущен на подземном руднике «Удачный» в 2021 году. Система переведена в промышленную эксплуатацию в 2023 году:

- 48 единиц самоходной техники охвачено системой диспетчеризации;

- 15 единиц горного оборудования подключено к системе.

Айхальский ГОК

Проект на Айхале стартовал в 2023 году, и уже в 2024 система управления горнотранспортным комплексом была сдана в промышленную эксплуатацию:

- 16 единиц горного оборудования подключено к «Цифра. Карьер: ПГР»;

- планшеты Apollo 8 pro использованы в качестве бортового терминала машиниста;

- реализована 2D-карта (схема) рудника для комплексного контроля за оперативной ситуацией.

Также в рамках проекта впервые внедрен функционал передачи погрузок между погрузочно-доставочными машинами и шахтными автосамосвалами по Bluetooth, что дает возможность без дополнительного оборудования определять погрузки и передавать информацию по сети.

Результаты внедрения цифровых диспетчерских

Удачнинский ГОК:

- на 76 минут за сутки сократились простои по организационным и техническим причинам;

- на 15% выросла эффективное время работы шахтных автосамосвалов.

Айхальский ГОК:

- на 5% увеличилась эффективность работы горно-шахтного оборудования (в первый месяц промышленной эксплуатации).

На обоих рудниках диспетчеризацией охвачено:

- 30 погрузочно-доставочных машин;

- 26 шахтных автосамосвалов;

- 21 самоходная буровая установка.

Мнение эксперта

Антонина Кухлевская, архитектор бизнес-решений для горной промышленности ГК «Цифра»

- Какие основные требования заказчиков при внедрении автоматизированной системы диспетчеризации горных работ вы бы выделили? Существует ли своя специфика в горнорудной/угольной отраслей?

- Ключевые требования, с которыми мы сталкиваемся в проектах, можно объединить в несколько групп.

Во-первых, это повышение производительности горнотранспортного комплекса — автоматическое распределение самосвалов по погрузочным и разгрузочным фронтам, сокращение нетехнологических простоев, динамическая оптимизация эксплуатации техники.

Во-вторых, оперативный контроль и достоверность данных — получение объективной информации о работе горнотехнологического оборудования и вспомогательной техники, исключение ручного ввода и возможности корректировки объемов при закрытии смены. Заказчики хотят видеть реальную картину производства в режиме реального времени.

В-третьих, контроль расхода горюче-смазочных материалов и эксплуатационных издержек. В одном из наших кейсов на угольном разрезе снижение затрат на нецелевое использование топлива достигло 10%, экономия дизельного топлива — до 5%.

Что касается специфики отраслей, то для угольных предприятий критически важны вопросы промышленной безопасности и интеграции с системами безопасности (МФСБ, аэрогазовый контроль, позиционирование персонала в шахте). Также актуален контроль качества угля в процессе добычи и транспортировки.

Для горнорудных предприятий на первый план выходит сквозной учет рудопотока, контроль качества и концентрации руды на всех этапах — от забоя до обогатительной фабрики. При подземной добыче особенно важно решить проблему несоответствия планируемой и фактической концентрации руды.

- В чем заключаются основные трудности при внедрении проектов по цифровизации работ диспетчерских?

- Первая группа сложностей — организационные. Это создание новой культуры управления процессами, где цифровой подход становится инструментом повседневной работы. Объединение активов в единое цифровое пространство требует изменения привычных процессов и вовлечения персонала всех уровней.

Вторая группа — технические. Интеграция с существующими информационными системами (SAP, системы весового оборудования, геологические системы), обеспечение стабильной беспроводной связи на карьере.

Третья группа — методологические. Это выработка объективных критериев оценки ключевых показателей эффективности, формирование единой производственной отчетности с учетом особенностей каждого предприятия. На одном из предприятий нам пришлось автоматизировать формирование отчетности с учетом особенностей как открытых, так и подземных работ.

- Какие основные тренды можно выделить в сфере цифровизации диспетчерских на горнодобывающих/угольных предприятиях?

- Первый тренд — внедрение технологий искусственного интеллекта и цифровых советчиков. Уже реализуются проекты с ИИ-системами для измельчения и флотации для оптимизации работы топливозаправщиков и управления технологическими параметрами обогащения. Прогнозируемый эффект от повышения коэффициента извлечения достигает 220—733 млн рублей в год.

Второй тренд — роботизация горного оборудования. Роботизированные буровые станки обеспечивают увеличение производительности бурения на 16–20%, сокращение расходов на топливо на 13%, а главное — повышение безопасности персонала за счет удаленного управления.

Третий тренд — построение сквозных MES-систем, объединяющих управление горными работами и обогатительным производством в единый контур. Это обеспечивает прозрачность всего рудопотока от забоя до готовой продукции.

Четвертый тренд — системы активной безопасности, включая камеры кругового обзора 360° на технике, радарные системы предотвращения столкновений, системы позиционирования персонала.

Цифровой контроль работы автопарка

Заказчик

Группа «Сибантрацит» — мировой лидер по добыче и экспорту антрацита и крупнейший в России производитель металлургических углей. Компания последовательно реализует программу цифровой трансформации, уделяя особое внимание повышению прозрачности производственных процессов и требованиям промышленной безопасности.

Задачи проекта

К компании АСК специалисты «Сибантрацита» обратились с запросом на внедрение единой системы диспетчеризации транспорта на угольных разрезах. Руководству компании было важно:

- в режиме реального времени отслеживать работу каждой единицы техники;

- исключить неучтенные и нетехнологические простои;

- управлять выполнением производственных работ удаленно;

- автоматизировать сверку путевых листов с фактическими данными системы;

- контролировать сроки службы узлов и агрегатов техники.

Отдельным требованием стало создание не коробочного, а гибко настраиваемого решения с простым и понятным интерфейсом, адаптированного под особенности конкретного предприятия и используемой техники.

Описание решения

Командой АСК было принято решение разработать кастомизированную систему диспетчеризации для одного из угольных разрезов с последующим масштабированием решения на другие активы заказчика. Внедрение разделили на этапы, чтобы минимизировать риски простоев техники и обеспечить плавный переход на цифровое управление.

Перед стартом проекта специалисты АСК продемонстрировали работу системы на спецтехнике группы «ТФМ», эксплуатируемой на угольных разрезах Кузбасса, Дальнего Востока и в Норильске. После живого показа функциональности было принято окончательное решение о внедрении.

Особенностью проекта стала разнородность парка техники: на разрезах «Сибантрацита» задействовано большое количество подрядчиков с различным оборудованием. В результате было выбрано решение по сбору данных с разрозненных источников без полного переоснащения техники и объединению их в единую облачную информационную систему. Гипотеза была оперативно протестирована и признана успешной.

В процессе внедрения часть ранее используемых на предприятии сервисов была заменена цифровыми решениями АСК, что позволило упростить эксплуатацию системы для пользователей и ускорить завершение проекта. После запуска диспетчеризации автотранспорта было проведено выездное обучение диспетчеров заказчика непосредственно на разрезе, включая работу в ночные смены.

Результаты и эффект

Внедрение системы диспетчеризации позволило:

- повысить прозрачность работы автопарка;

- сократить нецелевые простои техники;

- улучшить оперативность управления производственными процессами;

- повысить фактическую производительность смен без увеличения парка техники.

За счет оптимизации маршрутов и более равномерного распределения самосвалов удалось добиться роста эффективности добычных работ. В настоящее время АСК совместно с «Сибантрацитом» прорабатывает дорожную карту дальнейшего развития системы, включая внедрение модуля контроля межскладских перевозок и развитие аналитического функционала.

Мнение эксперта

Денис Чухров, генеральный директор АСК

- Какие основные требования заказчиков при внедрении автоматизированной системы диспетчеризации горных работ? Есть ли специфика для горнорудной и угольной отраслей?

Основное требование со стороны заказчиков — это прозрачность и управляемость производственного процесса в реальном времени. Руководству предприятия важно понимать, где находится техника, как, чем и насколько она загружена, где возникают простои и за счет чего теряется производительность.

Для горнорудной и особенно угольной отрасли есть своя специфика. Это большие расстояния от мест погрузки до мест разгрузки, сложная дорожная сеть, сезонные и климатические факторы, а также высокая стоимость простоев. Поэтому система должна быть устойчивой к потере связи, работать в тяжелых условиях и не зависеть от человеческого фактора.

Отдельным фактором является то, что заказчики требуют, чтобы система встраивалась в существующие процессы, а не ломала их, ведь диспетчер должен получать помощь в принятии решений, а не дополнительную нагрузку.

- В чем заключаются основные трудности при цифровизации диспетчерских служб?

Главная сложность — это не технологии, а люди и процессы. Во многих карьерах диспетчеризация исторически строилась на ручных операциях, телефонных звонках и личном опыте конкретных сотрудников. При цифровизации это сопротивление изменениям ощущается особенно сильно.

Вторая трудность — качество исходных данных. Если навигационное оборудование было повреждено в ходе эксплуатации, данные приходят с задержками из-за проблем с сетью, нет единых правил учета рейсов и простоев, система не сможет дать ожидаемый эффект.

Третья проблема — попытка внедрить «универсальное решение». Каждый карьер уникален, и без предпроектного исследования, а также адаптации под конкретные маршруты, типы техники и логику работы диспетчеров цифровизация превращается в формальность. Поэтому успешные проекты всегда начинаются с анализа реальных процессов на площадке.

- Какая эффективность достигается при внедрении автоматизированных систем диспетчеризации?

На практике эффект проявляется достаточно быстро, уже в первые месяцы после внедрения. В кейсе с «Сибантрацитом» автоматизация позволила повысить прозрачность работы автопарка и сократить нецелевые простои техники. За счет оптимизации маршрутов и более равномерного распределения самосвалов удалось повысить фактическую производительность смен без увеличения парка техники.

В других реализованных проектах («МелТЭК», «Современные Горные Технологии», «Коулстар») мы фиксировали:

- снижение простоев на 10-15 %;

- рост производительности смен на 5-10 %;

- повышение дисциплины работы диспетчеров и водителей за счет объективных данных.

Важно отметить, что максимальный эффект достигается не от самой системы, а от того, как данные начинают использоваться в управлении для планирования, анализа и корректировки производственных решений.

Благодарим за оставленный Вами отзыв! Мы стараемся становиться лучше!