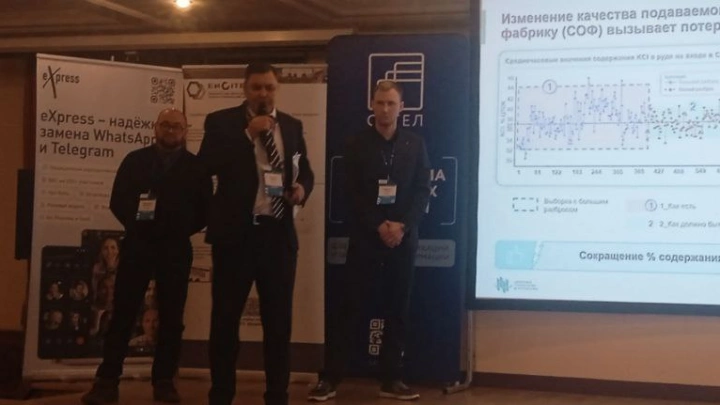

На форуме CNews FORUM 2025 группа специалистов компании «ЕвроХим» представила уникальный проект по созданию цифрового двойника усреднительного склада на калийном предприятии. Ключевой технологией, обеспечивающей безопасность и точность измерений в экстремальных условиях, стали российские радарные уровнемеры.

Цель проекта — стабилизировать качество руды, подаваемой на обогатительную фабрику. Исторический анализ данных показал, что разброс по содержанию ценного компонента в поступающей руде достигал 12%, что напрямую влияло на объемы производства. Была выдвинута гипотеза, что снижение этого разброса до 4% позволит сократить потери ценного продукта в отходах на 1,3% и перенаправить их в готовую продукцию.

Радарные технологии против пыли и вибраций

Для создания точной 4D-модели склада в режиме реального времени требовалось решить сложную задачу: непрерывно измерять уровень и объем руды в условиях сильной запыленности, вибраций и агрессивной среды.

«Для создания 3D-картинки в штабе было решено опробовать две технологии. После промышленных испытаний в режиме повышенной запыленности и вибраций прошла технология радарных уровнемеров», — сообщил один из участников проекта.

В качестве решения были выбраны многолучевые радарные уровнемеры производства российской компании. Как отметили спикеры, это единственное на данный момент отечественное решение, отвечающее требованиям задачи.

Преимущества радарных систем для промышленной безопасности:

- Высокая точность в сложных условиях: Электромагнитный сигнал с частотой 140 ГГц обеспечивает стабильность измерений.

- Надежность и простота эксплуатации: Низкая аппаратная сложность позволяет эксплуатировать оборудование силами текущего персонала без привлечения высококвалифицированных специалистов.

- Экономическая эффективность: Стоимость решения оказалась ниже аналогов, так как оно не требует дополнительного калибровочного оборудования.

Испытания и результаты

Испытания проводились на 40-метровом участке склада. Радары, размещенные на железобетонных конструкциях, непрерывно сканировали поверхность рудного тела. После проветривания склада данные радарного сканирования сравнивали с эталонными замерами, выполненными с помощью мобильного лидара.

«Погрешность в данном случае при применении радаров в условиях сильнейшей запыленности и агрессивности среды не превышала 3%», — заявил представитель команды.

Эта точность позволила перейти к следующему этапу — созданию «виртуального анализатора». Поскольку измерить качество руды непосредственно в момент сброса невозможно, была разработана математическая модель, которая в реальном времени рассчитывает содержание калия в каждой точке склада на основе данных о характеристиках руды из шахты и скоростей работы конвейеров.

Перспективы и эффект

Внедрение системы цифрового двойника даст технологам инструмент для оптимизации загрузки склада и управления качеством руды, подаваемой на фабрику. Это не только повысит экономическую эффективность, но и усилит контроль над всем производственным циклом, минимизируя риски, связанные с человеческим фактором.

Пилотные испытания признаны успешными. В настоящее время команда, состоящая в основном из химиков-технологов и горных инженеров, работает над масштабированием системы на весь склад. Ожидается, что проект позволит вернуть в товарный продукт не менее 1% ценного компонента, что является значимым результатом для крупного промышленного предприятия.

Больше новостей по промышленной безопасности читайте по ссылке.

Благодарим за оставленный Вами отзыв! Мы стараемся становиться лучше!

© RUБЕЖ

© RUБЕЖ